引 言

在我國城鎮(zhèn)化率依然具有增長空間的背景下��,城鄉(xiāng)建設(shè)���、基礎(chǔ)設(shè)施建設(shè)等領(lǐng)域仍存在大量建設(shè)需求。建筑材料作為建設(shè)領(lǐng)域的上游行業(yè)�����,其碳排放情況會對下游領(lǐng)域的碳中和進程產(chǎn)生巨大影響����。

水泥是建材行業(yè)中碳排放量最大的子行業(yè),同時也是制造業(yè)領(lǐng)域僅次于鋼鐵的第二大碳排放行業(yè)�����,行業(yè)整體的節(jié)能減排對于我國總體實現(xiàn)碳中和愿景意義重大�。2021年,中國建筑材料聯(lián)合會發(fā)布《推進建筑材料行業(yè)碳達峰�����、碳中和行動倡議書》��,明確提出建材行業(yè)要在2025年前全面實現(xiàn)碳達峰��,水泥行業(yè)更是要在2023年前率先實現(xiàn)碳達峰。

中大咨詢將從水泥行業(yè)碳減排的必要性入手��,判斷水泥行業(yè)碳排放的來源及其構(gòu)成�,并深入分析其在“雙碳”目標下的發(fā)展趨勢。

?

一��、 水泥產(chǎn)量位居高水平�,行業(yè)碳減排任務(wù)艱巨

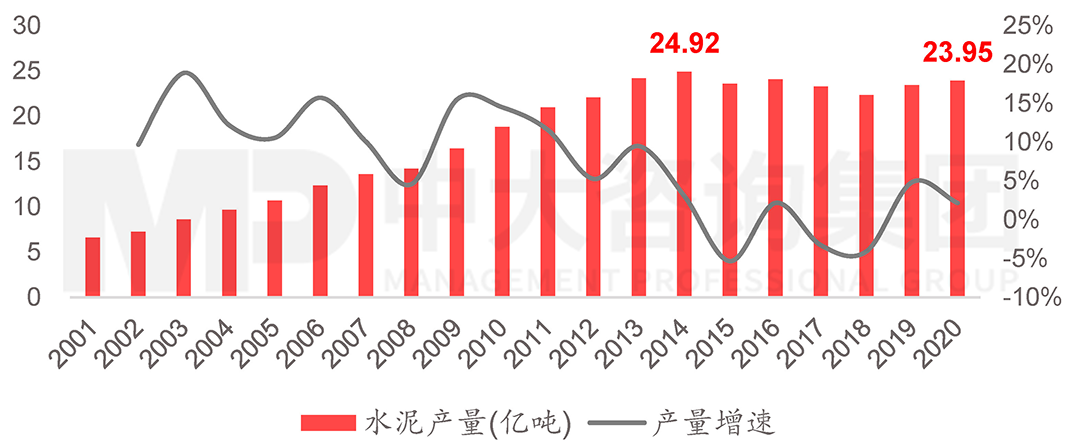

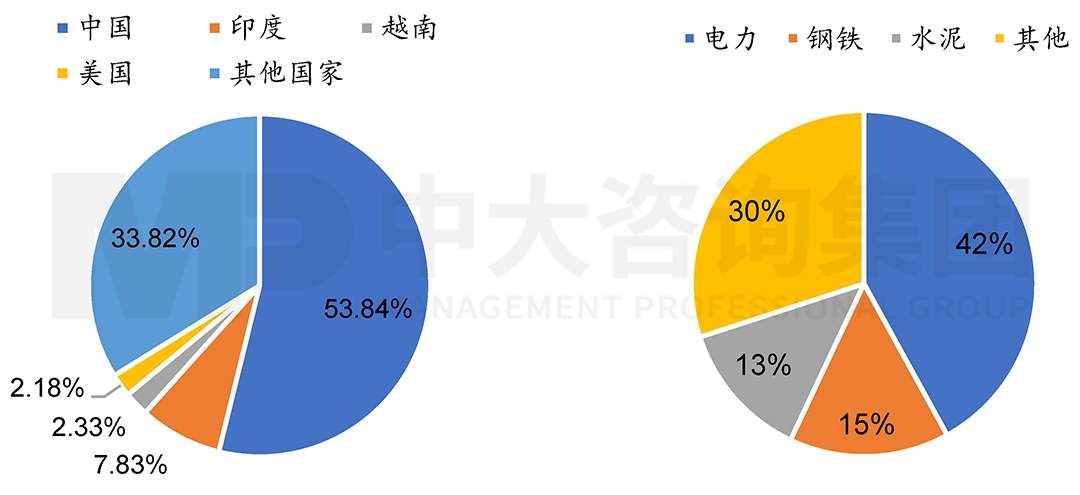

我國是全球最大的水泥生產(chǎn)國家���。21世紀以來����,隨著城鎮(zhèn)化率的提升��,水泥作為重要建材����,需求愈發(fā)旺盛。我國水泥產(chǎn)量一路攀升���,并于2014年達到24.92億噸的最高峰(圖 1)�。此后����,水泥產(chǎn)量進入平臺期��,2020年國內(nèi)總產(chǎn)量約為23.95億噸���,占全球水泥產(chǎn)量的53.84%(圖 2)。我國水泥熟料產(chǎn)量近幾年也現(xiàn)出上升的趨勢�����,截至2020年底達15.79億噸���。

圖 1? 2001-2020年我國水泥產(chǎn)量及增速��,數(shù)據(jù)來源:國家統(tǒng)計局���;中大咨詢分析

圖 2? ?左:2020年全球水泥產(chǎn)量各國占比;右:2019年我國碳排放主要部門結(jié)構(gòu)����,數(shù)據(jù)來源:CEADs;公開資料整理���;中大咨詢整理

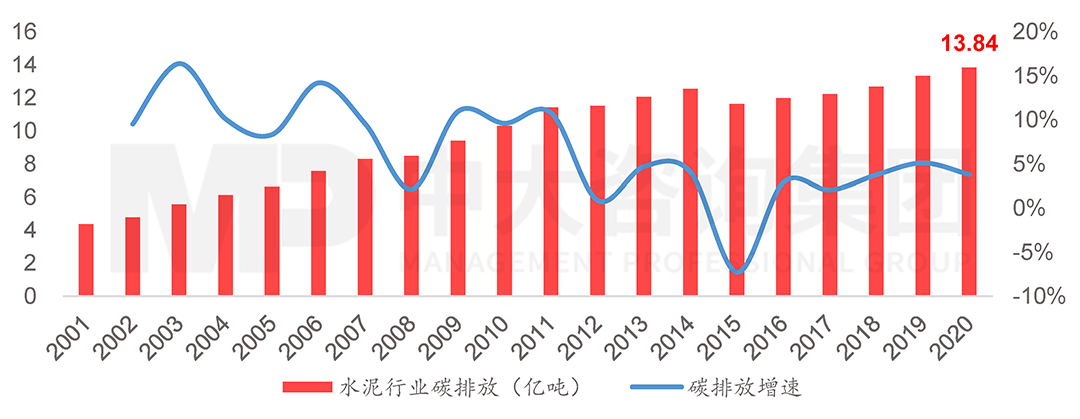

我國水泥產(chǎn)量長年來居高不下���,行業(yè)整體碳排放也在逐年上升����。水泥產(chǎn)量的上漲導致水泥行業(yè)碳排放量持續(xù)走高,2020年達到歷史最高值13.84億噸(圖4)����。2019年,水泥行業(yè)碳排放約占全國總量的13%(圖3)����,是僅次于電力�、鋼鐵行業(yè)的二氧化碳“排氣筒”���,控制水泥行業(yè)的碳排放成為了我國實現(xiàn)“雙碳”目標的重點工作���。

圖 4? 2001-2020年水泥行業(yè)碳排放量及增速(注:根據(jù)石灰石分解碳排放占比推算行業(yè)總排放)�,數(shù)據(jù)來源:Our World in Data;中大咨詢分析

2015年巴黎協(xié)議的2攝氏度協(xié)議(2DS)約定�,全球水泥業(yè)必須在2050年達到碳中和的目標,在2030年必須達成減碳40%����。目前,我國水泥熟料碳排放系數(shù)(基于水泥熟料產(chǎn)量核算)約為0.86����,即生產(chǎn)一噸水泥熟料將產(chǎn)生約860公斤二氧化碳,折算后我國水泥碳排放量約為597kg�����,與2DS協(xié)議要求(520-524kg)相比仍然偏高。因此���,要完成巴黎協(xié)議2050年的終極目標�,我國水泥行業(yè)的減碳工作迫在眉睫��。

?

二��、 水泥行業(yè)碳排放源頭追溯

由于水泥生產(chǎn)的規(guī)模及其生產(chǎn)過程的特點�,水泥工業(yè)是二氧化碳排放的主要來源之一,屬于難減行業(yè)�����。

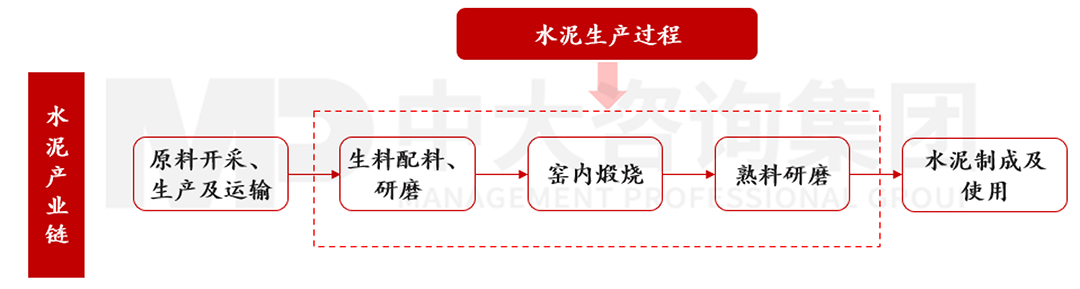

水泥的生產(chǎn)過程為“兩磨一燒”��,包括生料配料和研磨�����、窯內(nèi)熟料煅燒和水泥熟料粉磨加工等環(huán)節(jié)����,其中二氧化碳的直接排放包括原料煅燒的氣體釋放和熟料燃燒的能源消耗。(圖 5)

圖 5? 水泥生產(chǎn)全流程,資料來源:公開資料整理���;中大咨詢分析

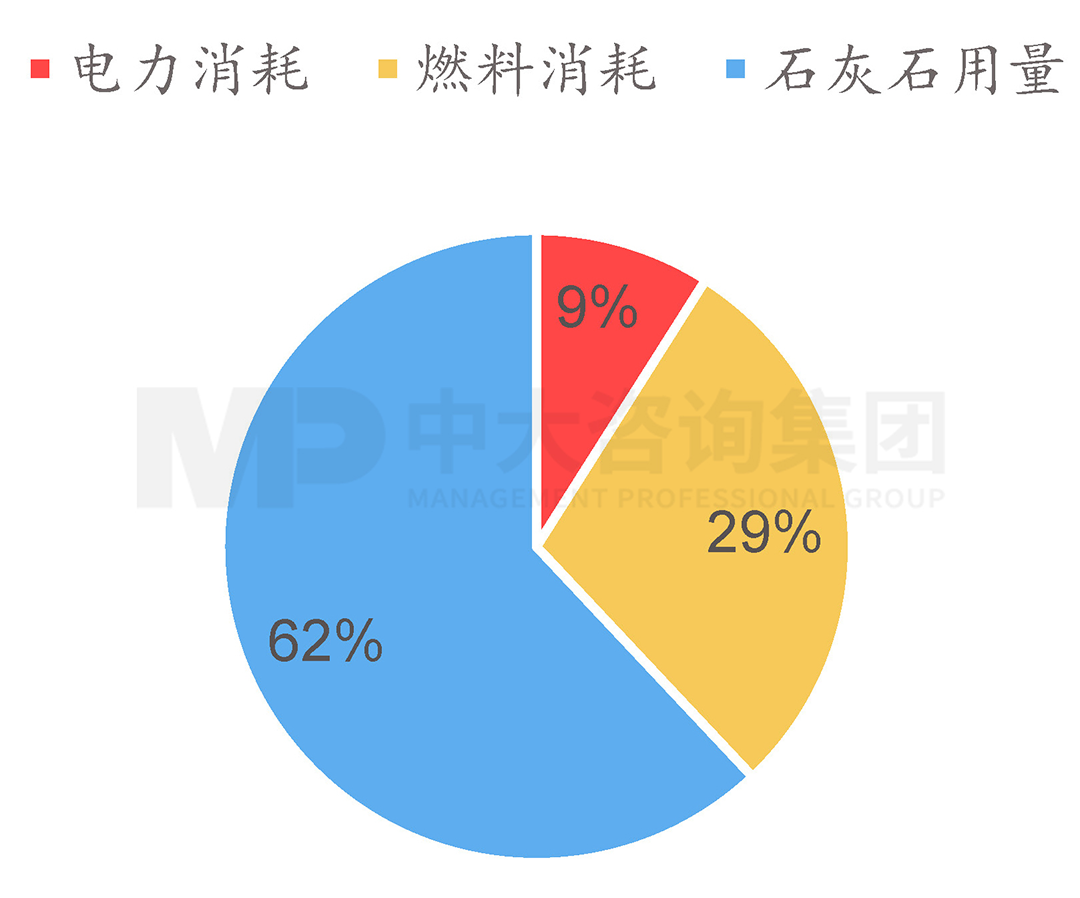

水泥生產(chǎn)過程中的碳排放集中在熟料的生產(chǎn)程序中�����,主要來自石灰石的分解和化石燃料的燃燒���,2020年分別占水泥碳排放總量的62%和29%左右。根據(jù)測算����,來自燃料燃燒和熟料生產(chǎn)過程中的碳排放占比可以達到90%以上,其中60%以上來自石灰石分解(圖 6)��。由于石灰石作為原料難以替代�,水泥行業(yè)減碳難度相對電力��、鋼鐵行業(yè)大得多����。

圖 6? 2020年我國水泥碳排放結(jié)構(gòu)����,數(shù)據(jù)來源:水泥大數(shù)據(jù)研究院;中大咨詢分析

?

三����、 “雙碳”背景下,水泥行業(yè)如何尋求高質(zhì)量低碳發(fā)展���?

水泥行業(yè)的碳中和目前面臨減排量大�����、時間緊迫等困難�����,需要在鞏固去產(chǎn)能效果的前提下�,運用減排技術(shù)減少水泥生產(chǎn)環(huán)節(jié)的碳排放�。

01 行業(yè)層面:依靠市場與產(chǎn)業(yè)政策的結(jié)合,在控制產(chǎn)能的基礎(chǔ)上逐步關(guān)注提升生產(chǎn)效率

控制產(chǎn)能產(chǎn)量并維持合理水平的產(chǎn)能利用率是目前水泥行業(yè)最直接有效的減碳方式�。

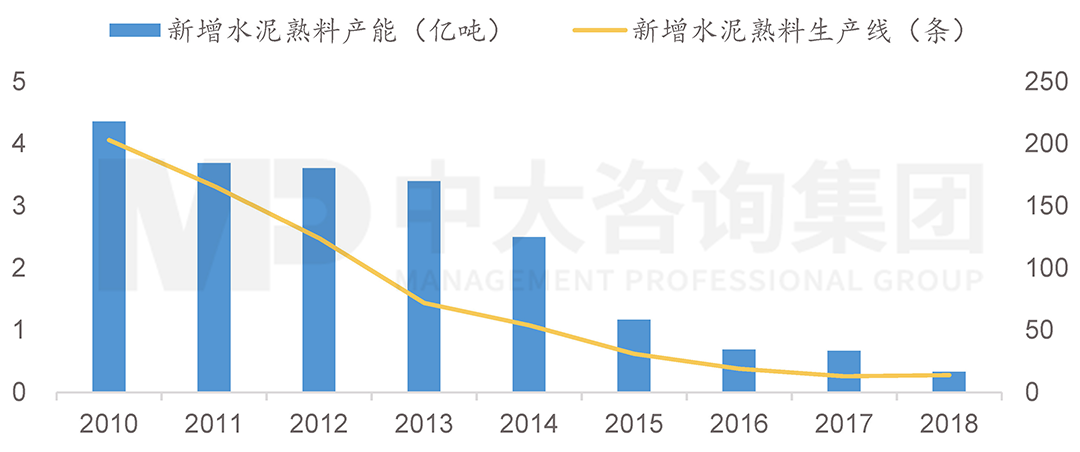

“十一五”和“十二五”期間,由于部分企業(yè)急于追求經(jīng)濟效益�、盲目擴張生產(chǎn)線,我國水泥行業(yè)存在嚴重的產(chǎn)能過剩��。自2016年實施供給側(cè)改革起�,國家明確嚴禁水泥行業(yè)新增產(chǎn)能并開始淘汰落后產(chǎn)能,供需逐漸趨向平衡�����。截至2018年���,我國新增水泥熟料產(chǎn)能有明顯下滑���,生產(chǎn)線新增數(shù)量也顯著下降(圖 7),限產(chǎn)限增的政策取得了良好效果��。

?

圖 7? 2010-2018年我國新增產(chǎn)能狀況���,數(shù)據(jù)來源:Wind�����,數(shù)字水泥����;中大咨詢分析

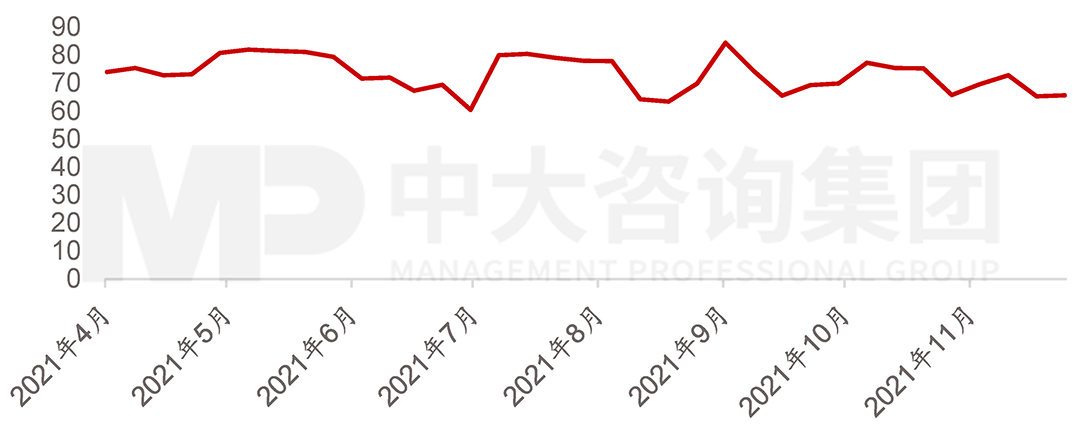

2021年12月發(fā)布的《“十四五”原材料工業(yè)發(fā)展規(guī)劃》明確水泥產(chǎn)能只減不增,提出到2025年�����,產(chǎn)能利用率保持在合理水平���,水泥產(chǎn)品單位熟料能耗水平降低3.7%�����,嚴格控制鋼鐵�����、建材等主要耗煤行業(yè)的燃料煤耗量�。2021年��,我國水泥熟料產(chǎn)能利用率能夠基本維持在60%—80%之間(圖 8)。未來的工作重點在于���,保持較為合理的產(chǎn)能利用率,鞏固供給側(cè)改革去產(chǎn)能的成果����,在保證下游需求得到滿足的前提下進一步提高生產(chǎn)效率。

?

圖 8? 2021年4-11月我國水泥熟料產(chǎn)能利用率���,數(shù)據(jù)來源:Wind��;中大咨詢分析

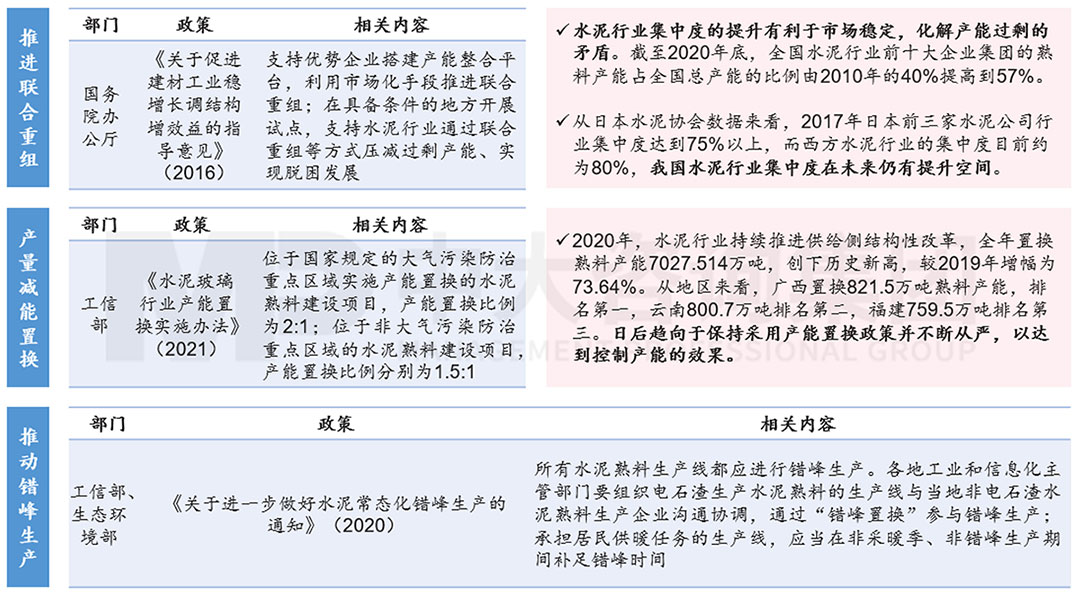

此外����,水泥行業(yè)還需要通過推進兼并重組���、產(chǎn)能減量置換��、錯峰生產(chǎn)等產(chǎn)業(yè)政策手段來控制產(chǎn)能(圖 9)�����,從而推進行業(yè)碳減排�����。

圖 9? 市場與產(chǎn)業(yè)政策結(jié)合控制水泥產(chǎn)能��,資料來源:中國政府網(wǎng)�,工信部,生態(tài)環(huán)境部�,中國水泥協(xié)會信息研究中心;中大咨詢分析

?

02 技術(shù)層面:合理運用相關(guān)技術(shù)降低水泥生產(chǎn)環(huán)節(jié)的碳排放

目前我國水泥企業(yè)全部采用了新型干法生產(chǎn)技術(shù)��,整體處于國際先進水平��,未來趨向于加強對減碳技術(shù)的研究和開發(fā)�,如利用燃料替代、熟料替代�����、CCUS技術(shù)等方式促進水泥生產(chǎn)過程的減碳。但對于水泥來說��,從長期來看很難有可以大范圍����、高比例替代石灰石的原材料���,且考慮到成本因素����,依靠相關(guān)技術(shù)來實現(xiàn)碳減排的空間可能較為有限����。

(1)燃料替代:推進固體廢棄物協(xié)同處置和生物質(zhì)燃料替代,促進廢舊資源循環(huán)利用

燃料替代方面���,主要是執(zhí)行“變廢為寶”的重要理念��,推進廢棄物的協(xié)同處置�����,構(gòu)建廢棄物循環(huán)利用體系�����,減少水泥生產(chǎn)的碳排放�,也有利于加強綠色低碳循環(huán)經(jīng)濟的發(fā)展。

? 水泥窯協(xié)同處置技術(shù)

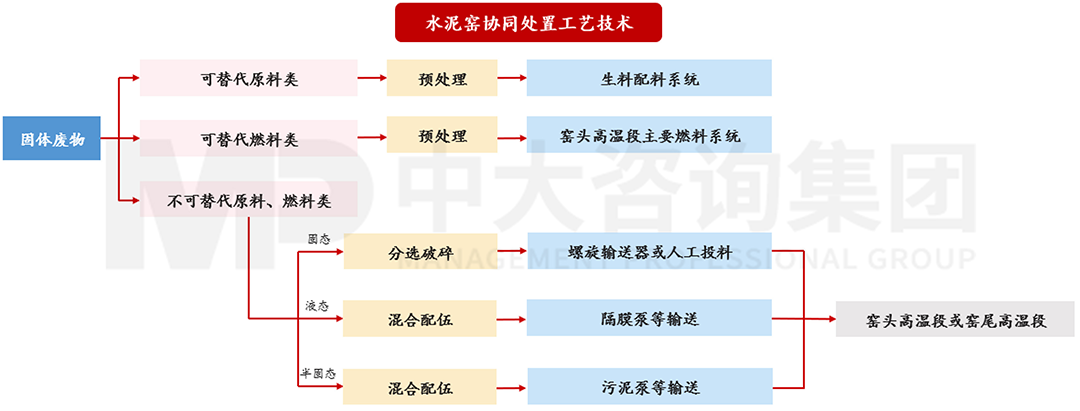

水泥窯協(xié)同處置是水泥工業(yè)中一種新的廢棄物處置手段���,是將滿足入窯要求的固體廢物投入水泥窯���,在進行水泥熟料生產(chǎn)的同時實現(xiàn)對固體廢物無害化處置的過程。將廢棄物作為煅燒環(huán)節(jié)的替代燃料���,在降低生產(chǎn)能耗的同時減少了廢棄物對環(huán)境的污染����。(圖 10)

?

圖 10? 水泥窯協(xié)同處置技術(shù)原理���,資料來源:水泥網(wǎng)����,前瞻產(chǎn)業(yè)研究院;中大咨詢整理

水泥窯協(xié)同處置技術(shù)在消納固廢��、降低能耗等方面優(yōu)勢極大��,未來將發(fā)展為成熟的碳減排技術(shù)�。該項技術(shù)利用現(xiàn)有工業(yè)設(shè)施,不增加土地���,環(huán)境擾動小���,建設(shè)投資相對較少����;且水泥窯具有高溫煅燒和強堿性氣氛,能夠有效抑制二噁英等二次污染物的產(chǎn)生�����,促使水泥行業(yè)向綠色環(huán)保方向發(fā)展�����。截至2017年底���,我國已建成水泥窯協(xié)同處置線約80條���,全國利用水泥窯協(xié)同處置生活垃圾規(guī)模已達到每年500萬噸�,處置市政污泥能力近每年200萬噸����。今后水泥窯協(xié)同處置技術(shù)的覆蓋率將大幅度提升,這種提升資源綜合利用水平�����、替代原燃料的技術(shù)在行業(yè)內(nèi)將愈發(fā)成熟��。

??生物質(zhì)燃料替代技術(shù)

替代燃料的另一個來源是農(nóng)作物秸稈�、稻殼等生物質(zhì)燃料,巧用生物質(zhì)燃料替代技術(shù)能夠起到顯著的節(jié)能降碳效果���。水泥行業(yè)中的生物質(zhì)替代燃料包括棉花����、高粱等農(nóng)作物秸稈以及林木�����、生活垃圾等,均為可再生燃料����,緩解了水泥工業(yè)對煤炭的依賴性。

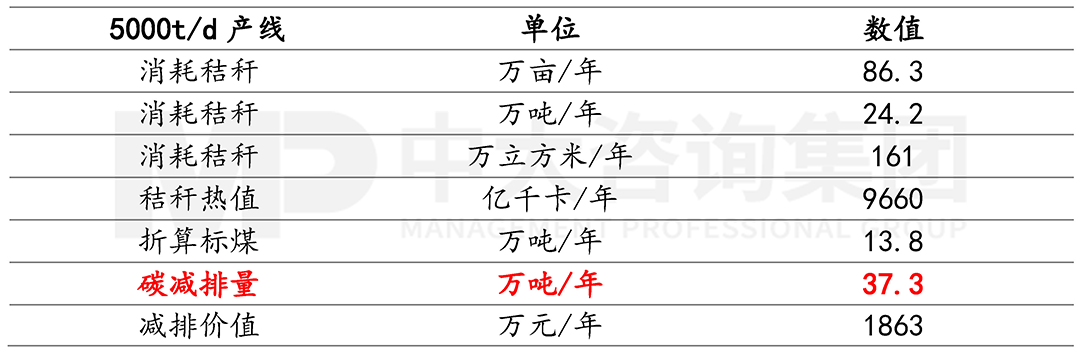

生物質(zhì)替代燃料技術(shù)不僅在水泥工業(yè)中能夠幫助水泥熟料規(guī)?�;a(chǎn)�����,還能實現(xiàn)秸稈的無害化處置和循環(huán)利用��,達到了節(jié)能減排的效果��。以秸稈作為替代燃料為例�����,以5000t/d水泥熟料生產(chǎn)線按窯尾噴煤占70%計算�,窯尾分解爐全部用秸稈代替燃煤��,每年可減少碳排放37.3萬噸(表 1)�。由此看來,我國水泥行業(yè)在生物質(zhì)替代燃料的推廣應(yīng)用上仍存在巨大空間����。

表 1? 秸稈替代燃煤減排效果推算�,資料來源:水泥網(wǎng)���,根據(jù)公開資料整理��;中大咨詢分析

(2)原料替代:利用工業(yè)固廢替代水泥原料��,發(fā)展低碳水泥品種

水泥熟料替代技術(shù)有助于減少生產(chǎn)過程碳排放����,包括以工業(yè)固廢替代原料����、應(yīng)用新型低碳水泥和膠凝性材料、發(fā)展硫鋁酸鹽水泥等����,但同時也存在一定限制。

??將工業(yè)固體廢棄物作為替代原料

水泥行業(yè)的主要原料為石灰石����,而鋼鐵�、火力發(fā)電等生產(chǎn)企業(yè)每年排放大量的鋼渣�、礦渣、電石渣����、粉煤灰等工業(yè)固體廢棄物,其有效化學成分與水泥熟料較為接近�����,具有作為水泥替代原料的可行性���。我國每年產(chǎn)生約40億噸此類固體廢棄物���,若將其作為水泥企業(yè)的替代原料,以年利用率20%計算��,能夠節(jié)省約8億噸的天然礦產(chǎn)資源����,具有極大的社會與經(jīng)濟價值���。

??大力發(fā)展硫鋁酸鹽水泥

硫鋁酸鹽水泥是我國自主發(fā)明的低碳水泥品種�,可應(yīng)用于各種工程建設(shè),碳減排效果顯著�����。由于不含高鈣礦物C3S����,生料中石灰石等鈣質(zhì)原料配入量比硅酸鹽水泥約低30%,燒成溫度比普通硅酸鹽水泥低 100℃-150℃��,熟料燒成過程中能夠降低水泥碳排放約30%—40%(表 2)�。

表 2? 硫鋁酸鹽水泥與普通水泥碳排放量對比,資料來源:水泥網(wǎng)��,公開資料整理���;中大咨詢分析

??開發(fā)新型低碳水泥和應(yīng)用低碳膠凝性材料

開發(fā)新型低碳水泥生產(chǎn)技術(shù)����。國際上出現(xiàn)的煅燒粘土復合石灰石替代熟料的新型低碳水泥,主要是為應(yīng)對未來可能出現(xiàn)的粉煤灰�����、礦渣類混合材短缺問題���,該新型低碳水泥的28d抗壓強度與參比純硅酸鹽水泥相當�,而混凝土耐久性更優(yōu)��。

應(yīng)用低碳膠凝性材料�。水泥制品中應(yīng)用膠凝性或有潛在膠凝性的混合材也可實現(xiàn)低碳排放,通過減少水泥中熟料占比����,可顯著降低水泥生產(chǎn)過程中與熟料生產(chǎn)產(chǎn)生的碳排放。

然而�����,替代原料發(fā)展存在一定的局限性�。替代原料可能影響水泥質(zhì)量,部分工業(yè)固廢中含有一定比例的金屬成分或氯離子等對生產(chǎn)過程和水泥性能有害的成分�����,摻入比例有嚴格的限制�����,需要進行預處理從而提高替代比例����;替代原料的配套政策標準不夠完善,市場接受程度不確定�����,且國家標準與替代原料所生產(chǎn)水泥的性質(zhì)可能不匹配��,目前較為缺乏配套的政策來進一步推動替代原料市場的發(fā)展�����。

(3)CCUS技術(shù):水泥行業(yè)減碳的關(guān)鍵技術(shù)

作為水泥熟料生產(chǎn)環(huán)節(jié)碳減排的“兜底”手段�,未來CCUS技術(shù)將充當極具重要性的技術(shù)路徑,為水泥行業(yè)碳中和做出巨大貢獻�����。國家發(fā)改委發(fā)布的《關(guān)于推動碳捕集、利用和封存試驗示范的通知》提出要推動碳捕集��、利用和封存(CCUS)試驗示范�,首次明確在火電、煤化工�����、水泥和鋼鐵行業(yè)中開展碳捕集試驗項目�。據(jù)測算,至2050年���,水泥行業(yè)的碳減排潛力約50%依賴碳捕集利用技術(shù)�����,CCUS是水泥行業(yè)實現(xiàn)凈零排放的可行性技術(shù)方案�����。

CCUS技術(shù)在水泥生產(chǎn)中的典型應(yīng)用包括富氧助力水泥熟料煅燒和水泥窯煙氣中二氧化碳的捕集利用等�。其中���,富氧燃燒采用高于普通空氣的助燃氣體�,有利于入窯爐煤粉的充分燃燒;其投資����、運行成本是相對而言最經(jīng)濟的�����,但仍面臨一次性投資高���、碳捕集利用成本居高不下的問題�。

作為解決碳排放的有利技術(shù)��,CCUS一直被廣泛研究�,我國已投運或建設(shè)中的CCUS示范項目約40個,捕集能力為300萬t/a�����。然而�����,由于碳捕集技術(shù)對二氧化碳濃度有較高要求�����,水泥生產(chǎn)過程中二氧化碳的濃度不超過30%,需要提純至95%以上方可進行捕集��,因此CCUS技術(shù)在水泥行業(yè)的運用存在成本較高的問題���。

CCUS是一種新興技術(shù)��,目前在石油�、化工���、電力等行業(yè)的應(yīng)用也是以小規(guī)模的捕集示范為主�。對于水泥行業(yè)來說�,在考慮成本因素的情況下大規(guī)模工業(yè)化的應(yīng)用是今后長期的發(fā)展趨勢,依靠技術(shù)進步提高捕集效率��、提升經(jīng)濟效益����。

?

四、結(jié)語

水泥工業(yè)是我國建材行業(yè)中的支柱產(chǎn)業(yè)����,也是制造業(yè)中的碳排放大戶���,是實現(xiàn)“雙碳”目標的重要領(lǐng)域。水泥行業(yè)未來的低碳發(fā)展��,仍然離不開控制產(chǎn)能產(chǎn)量的政策手段���;從長期來看,在解決成本問題的前提下運用熟料替代�、原料替代、CCUS等減碳技術(shù)也是實現(xiàn)碳中和愿景的重要途徑��。

參考文獻

[1] 付立娟,楊勇,盧靜華.水泥工業(yè)碳達峰與碳中和前景分析[J].中國建材科技,2021, 30(4):5.

[2] 方正建材專題報告:碳中和——推動水泥行業(yè)高質(zhì)量發(fā)展����,方正證券

[3] 李偉峰,馬素花,沈曉冬.我國水泥工業(yè)減碳技術(shù)現(xiàn)實路徑芻議[J].新世紀水泥導報, 2021,27(6):7.

[4] 《水泥行業(yè)低碳轉(zhuǎn)型技術(shù)路線圖》,IEA

[5] 呂寶玉,張海濤,趙緒禮.水泥行業(yè)碳達峰,碳中和之淺析[J].中國水泥,2021(9):4.