前言

水泥行業(yè)碳排放結構以直接排放為主���,生產制造過程會產生大量的碳排放�����,存在降碳難度大的問題��。海螺水泥是我國水泥行業(yè)龍頭企業(yè)����,又是具有國有企業(yè)身份�,勇于承擔推進節(jié)能降碳的社會責任,從調整用能結構���、創(chuàng)新降碳技術��、搭建循環(huán)經濟���、推行低碳管理等方面布局低碳發(fā)展,在保持業(yè)務增長的同時實現(xiàn)了碳排放強度降低、污染物減排的成效�。海螺水泥的低碳發(fā)展布局不僅能夠為水泥企業(yè)的綠色轉型提供借鑒,更為降碳難的其他行業(yè)生產型企業(yè)把握低碳發(fā)展痛點��、高質量推進碳中和提供經驗����。

一、海螺水泥低碳布局的必要性

水泥行業(yè)具有高耗能高排放的特性����,是我國推進碳達峰碳中和目標實現(xiàn)的重點關注領域��。截至2020年����,水泥行業(yè)的碳排放約14億噸,占全國碳排放的比例達13%(圖1)���,是僅次于電力�、鋼鐵行業(yè)的二氧化碳“排氣筒”��,成為我國推進碳達峰碳中和的抓手之一��。2021年11月我國出臺了《“十四五”工業(yè)綠色發(fā)展規(guī)劃》��,對水泥行業(yè)低碳發(fā)展的目標與舉措進行了規(guī)劃,持續(xù)推進水泥行業(yè)的節(jié)能降碳���,水泥行業(yè)面臨著越來越嚴格的節(jié)能降碳政策���。水泥的生產過程為“兩磨一燒”,這些環(huán)節(jié)產生的碳排放以原料分解�、燃料消耗產生的直接碳排放為主,通過化學反應直接將溫室氣體排放至空氣中����,難以在較短時間內消除,水泥行業(yè)存在減碳難度大的問題�����。因此����,水泥行業(yè)亟需加速推進低碳發(fā)展。

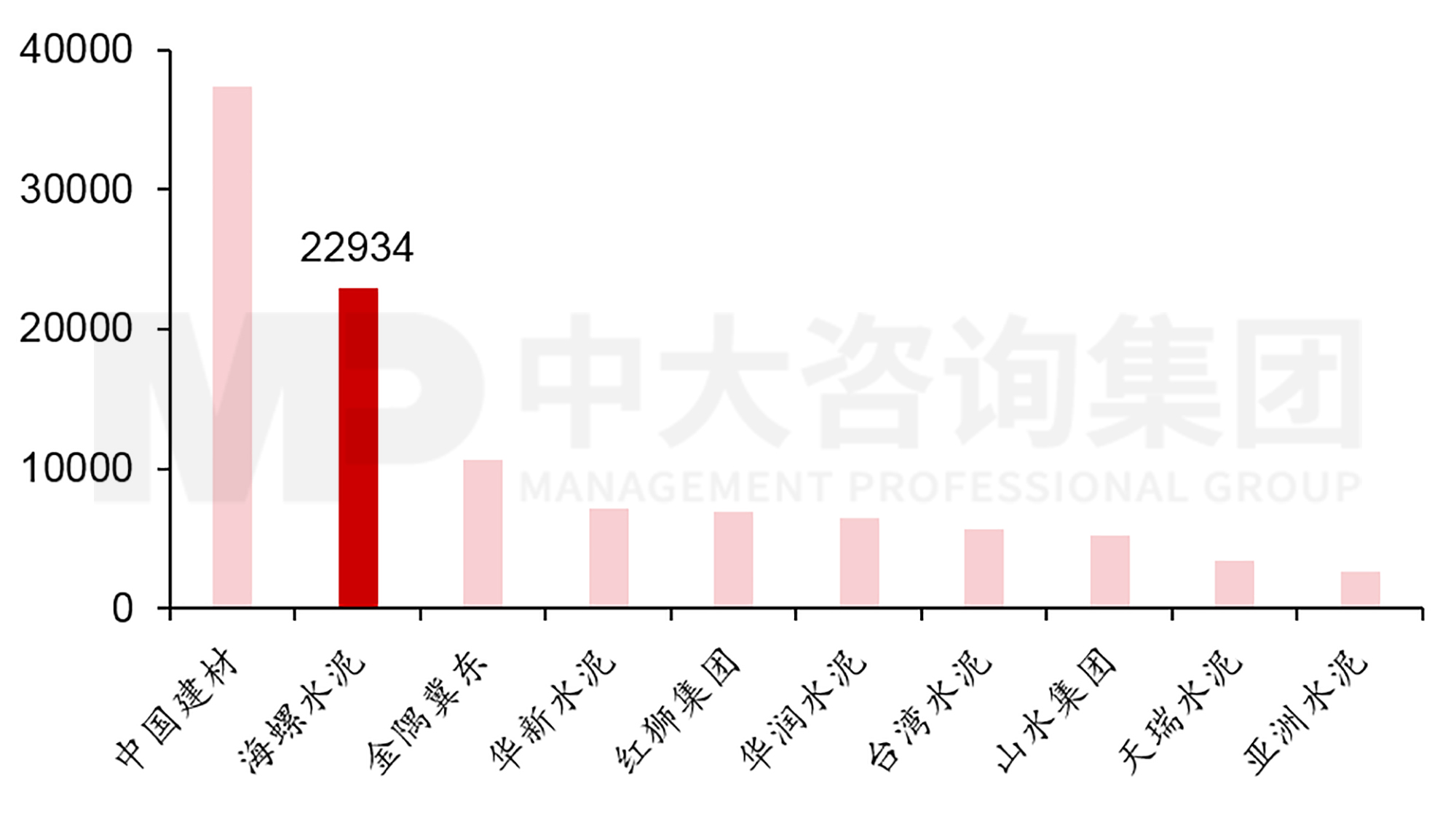

圖1? 2021年我國水泥行業(yè)熟料產能排行

數(shù)據(jù)來源:中國水泥協(xié)會�,中大咨詢整理

海螺水泥2021年熟料產能位于我國水泥行業(yè)中的第二位,是我國水泥行業(yè)的頭部企業(yè)���?���;谛袠I(yè)轉向低碳發(fā)展的背景,海螺水泥需要承擔推進節(jié)能降碳的社會責任�����,面臨低碳發(fā)展的外部要求����。同時,海螺水泥自身碳排放以范圍一下的直接碳排放為主(占比達94%)��,降低直接碳排放是節(jié)能減碳的主要抓手���。因此,海螺水泥制定了海螺碳達峰碳中和行動方案和路線圖�,推進節(jié)能環(huán)保技術、降碳技術的研發(fā)與應用��,全面加速海螺水泥的低碳循環(huán)發(fā)展����。

二、海螺水泥低碳發(fā)展布局

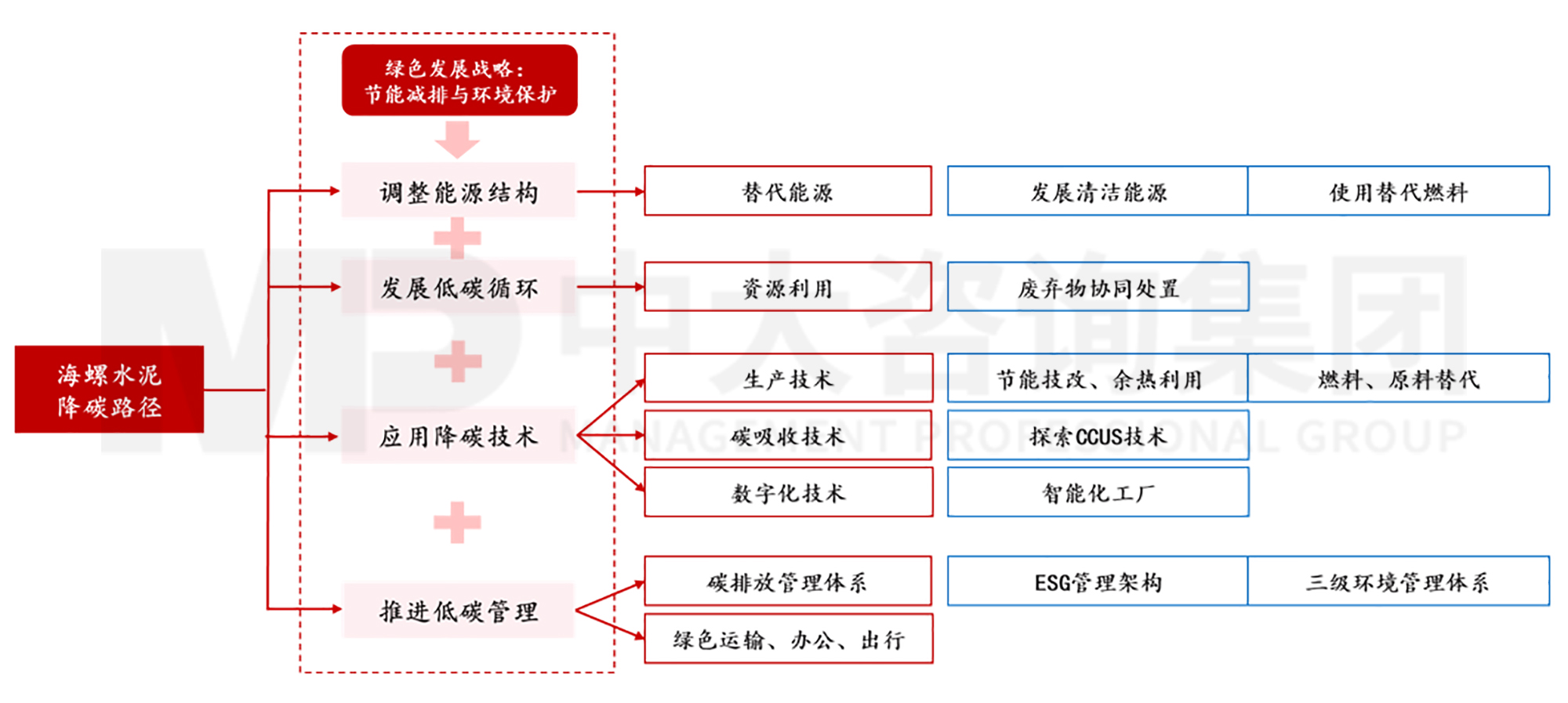

面對愈發(fā)嚴格的節(jié)能降碳政策,海螺水泥以調整能源結構�、發(fā)展低碳循環(huán)、應用降碳技術����、推進低碳管理等四條途徑實現(xiàn)公司的低碳發(fā)展布局。

圖2? 海螺水泥低碳發(fā)展布局

數(shù)據(jù)來源:海螺水泥社會責任報告��,中大咨詢分析

(一)調整用能結構

水泥生產需要消耗大量的電力�,傳統(tǒng)水泥廠均采取煤炭發(fā)電的方式來提供電力,煤電的使用排放了大量的溫室氣體�。因此,海螺水泥一方面大量投資可再生能源發(fā)電�����,持續(xù)提高可再生能源發(fā)電對化石能源的替代��,如2022年初海螺水泥制定了年投資額達50億的新能源投資計劃�����,重點推動水泥廠光伏發(fā)電�、風力發(fā)電改造。另一方面��,海螺水泥應用替代燃料以減少煤炭等化石能源的消耗,在2020年建成了國內水泥行業(yè)首條生物質替代燃料系統(tǒng)����,實現(xiàn)生物質燃料替代燃煤率超40%,同時通過階梯爐��、熱盤爐等技術的集成應用���,將協(xié)同處置進行升級改造��,使垃圾衍生燃料入窯���,進一步提高資源利用率。

海螺水泥在2021年使用了128萬kWh的風電�、1.64億kWh的光電、2.2萬噸的生物質燃料�,分別實現(xiàn)降碳量達741噸、9.53萬噸���、2.4萬噸,新能源替代幫助海螺水泥取得了良好的降碳成效����。

(二)構建低碳循環(huán)經濟體系

海螺水泥以“無害化��、減量化�����、資源化”原則開展廢棄物回收再利用與協(xié)同處置�,減少環(huán)境污染的同時節(jié)約石灰石資源���,推動生產與垃圾處理碳排放降低���。在無害化方面,海螺水泥遵循《中華人民共和國固體廢物污染環(huán)境防治法》的要求���,設置危廢暫存庫�,按照危廢管理要求定期委托有資質單位規(guī)范處置�����,并做好相應儲存�����、進出庫管理���,實現(xiàn)水泥生產無害化處理�����。在減量化與資源化方面���,海螺水泥開發(fā)水泥窯協(xié)同處置城市生活垃圾系統(tǒng)����、應用水泥窯利用工業(yè)廢料技術���,實現(xiàn)了水泥窯消化煤矸石�、火山灰�、脫硫石膏等工業(yè)廢渣與城市垃圾的功能。

依托于廢棄物協(xié)同處置與資源再利用技術�����,海螺水泥實現(xiàn)自身廢棄物全部合規(guī)處理與再利用��,同時還在2021年累計消納了4366.1萬噸的一般工業(yè)固體廢物��、處理生活垃圾93.09萬噸�、處理危險廢物53.02萬噸等。海螺水泥在解決工業(yè)垃圾的消解問題的同時�,減少污染物排放,節(jié)約石灰石資源�����,降低石灰石分解產生的碳排放���。

(三)改進降碳技術

1.利用降碳技術降低生產排放

海螺水泥通過節(jié)能技改����、余熱發(fā)電����、原料替代等方式大幅降低水泥生產過程中直接產生的碳排放。

在節(jié)能技改方面��,海螺水泥存在電力損耗高���、熱力利用效率低的問題��,其通過改造篦冷機�、改造分解爐擴容����、使用高效變頻風機����、使用節(jié)能生料輥壓機��、利用高效低阻旋風筒�、使用新型隔熱納米材料等舉措推進節(jié)能技改。在2021年底完成了10條生產線改造����,能夠使生產線噸熟料標準煤耗在98千克以內����,噸熟料綜合電耗在48千瓦時以內,實現(xiàn)節(jié)能降碳���。

在余熱發(fā)電方面�����,海螺水泥面臨熱力資源大量浪費的痛點��,因此其對每個水泥廠添加配套余熱發(fā)電系統(tǒng)�����,利用排出的廢氣余熱進行發(fā)電����,并將產生的電能用于企業(yè)生產��,減少外購電力�����。在2021年����,集團整體余熱發(fā)電量達79億度,減排二氧化碳約459萬噸��。

在原料替代方面�,由于石灰石的主要成分碳酸鹽分解過程中產生的二氧化碳約占總排放量的63%,是水泥生產種最主要的碳排放來源�,海螺水泥存在石灰石分解產生碳排放的痛點。因此海螺水泥一方面采用黃磷渣配料����,降低煅燒溫度����,減少熱力消耗�����,另一方面選擇粉煤灰�、硫酸渣、脫硫石膏等工業(yè)廢料替代部分原料�,從而減少碳酸鹽分解產生的二氧化碳。截至2021年實現(xiàn)噸熟料煤耗下降1.5kg��,同時利用工業(yè)廢料替代原料減少了石灰石分解直接產生的二氧化碳���。

2.創(chuàng)新碳捕集技術提高碳吸收

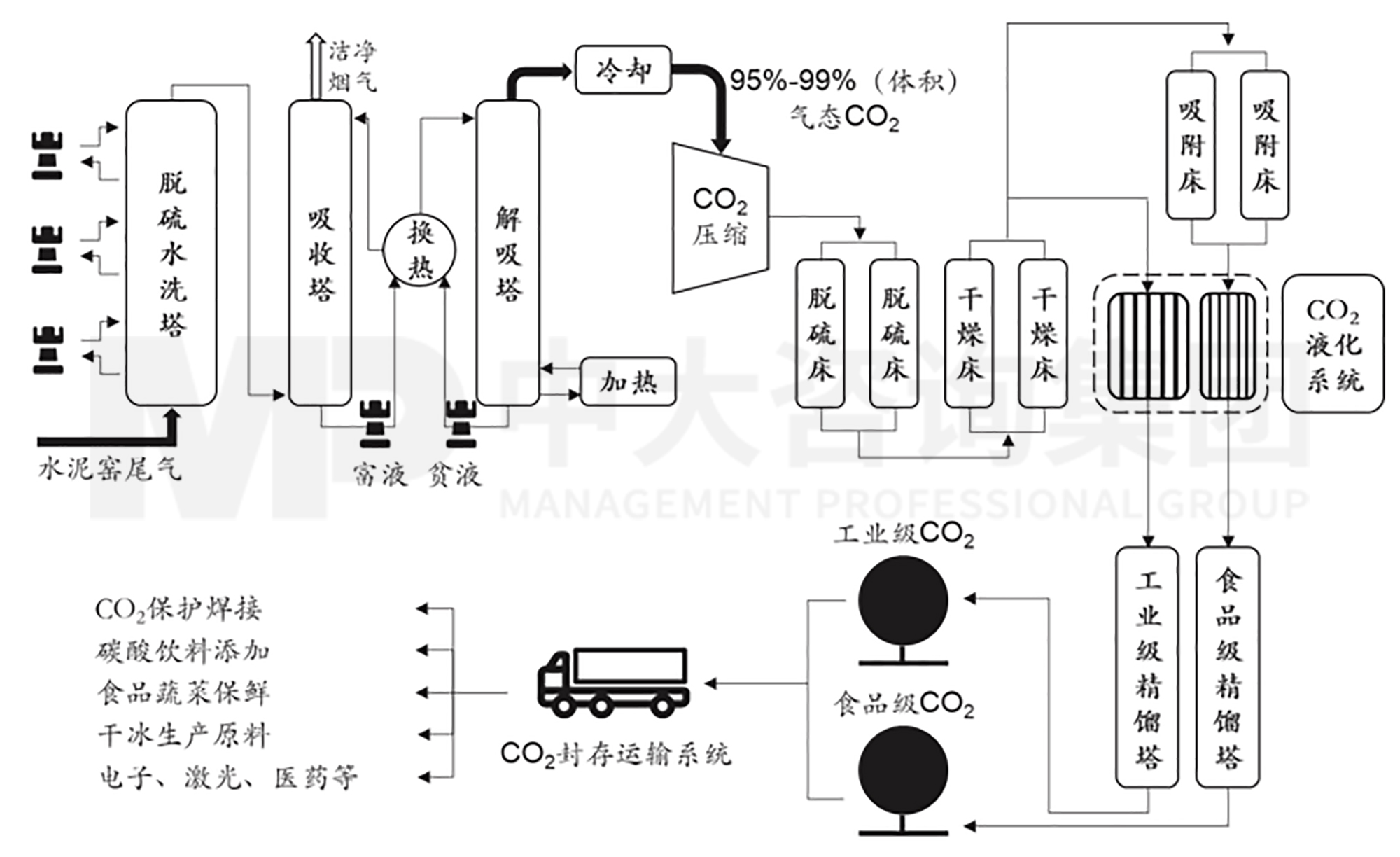

海螺水泥開展碳捕集利用示范項目���,將水泥生產排放的二氧化碳進行資源化利用,既實現(xiàn)碳減排又提高經濟效益����。海螺水泥在白馬山水泥廠建設了全球水泥行業(yè)首個水泥窯碳捕集純化示范項目,實現(xiàn)了對水泥窯尾氣中二氧化碳的捕集與資源化利用�。

整個系統(tǒng)共分為兩步,分別是捕集與利用。第一步中���,首先捕集提濃�����,使水泥窯尾氣通過脫硫水洗塔、吸收塔����、換熱器、解吸塔等設備���,實現(xiàn)CO2捕集與提純���;其次壓縮分水,將捕集后提純的CO2經過冷卻機���、壓縮機����、脫硫床���、干燥床��,進行氣體的冷卻壓縮�,并分離氣體中的水分,再次進行純化��;最后純化液化與精餾�,將脫水后的高濃度氣態(tài)CO2通過吸附床、液化系統(tǒng)進行純化液化����,隨后通過精餾塔進行精餾,形成工業(yè)級與食品級CO2����。第二步主要是二氧化碳的利用,將制成的CO2進行封存與運輸���,之后將CO2通過保護焊接��、碳酸飲料添加���、食品保鮮、干冰生產���、電子醫(yī)藥應用等方式進行資源化利用���。

目前海螺水泥白馬廠碳捕集項目每年可生產3萬噸食品級和2萬噸工業(yè)級CO2�,為從吸收端降低水泥生產中排放的二氧化碳量進行了有益的探索����。

圖3? 海螺水泥白馬山碳捕集項目技術流程

數(shù)據(jù)來源:海螺水泥集團,中大咨詢整理

3.應用數(shù)字化技術優(yōu)化能源管理

對于礦山開采�����,海螺水泥搭建了數(shù)字化礦山系統(tǒng)來推進節(jié)能降碳��。海螺水泥已投入2億元推進數(shù)字化建設�,目前建設了24家數(shù)字化礦山�����。數(shù)字化礦山系統(tǒng)依托于數(shù)字采礦平臺��、生產執(zhí)行平臺�、三維可視化平臺等三大平臺,搭建了礦山采掘各單元的智能調度與監(jiān)控系統(tǒng)��,對礦山資源、開采環(huán)境進行實時監(jiān)控�����,實現(xiàn)礦山勘探���、原料開采���、礦物運輸?shù)募泄芾恚弥悄芑治鰞?yōu)化礦山開采過程�����,提高采礦效率��、降低采礦能耗��,減少采礦碳排放���。

對于工廠生產���,海螺水泥搭建智能生產平臺、運維管理平臺���、智慧管理平臺等�,開展工廠生產全流程智能管理,依托平臺形成了以智能生產為核心���、以運行維護做保障��、以智慧管理促經營的智能生產模式,打造智能工廠�����?�;谥悄芑S�����,海螺水泥推進全流程能耗管控,探索高耗能��、高排放環(huán)節(jié)���,利用智能分析工具持續(xù)優(yōu)化水泥生產煤電能耗情況���,從而減少生產中的碳排放����。

(四)踐行低碳管理

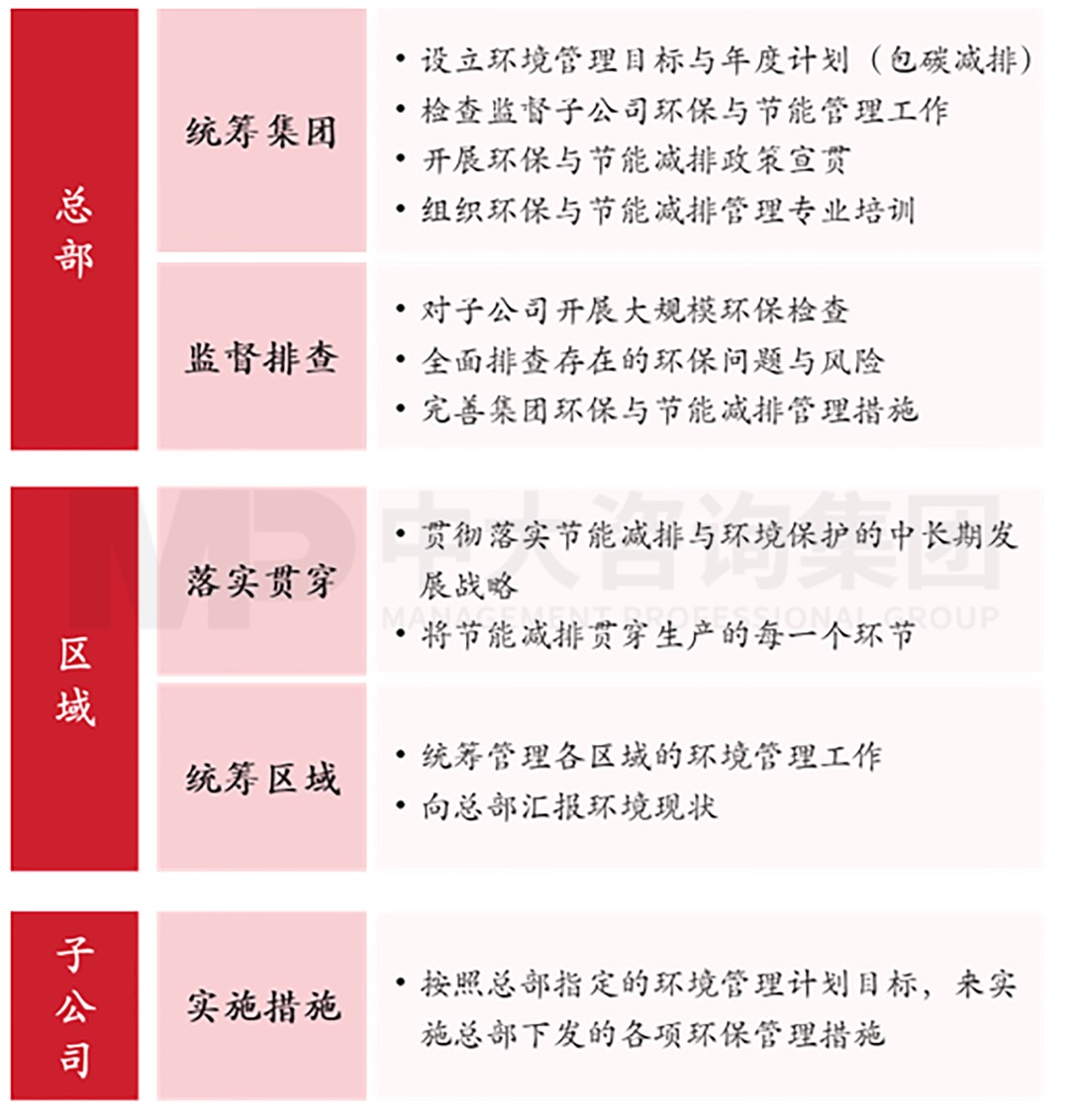

1.構建三級環(huán)境管理體系

海螺水泥為推進低碳發(fā)展戰(zhàn)略的落實����,建立了自上而下的環(huán)保管理體系,以總部—區(qū)域—子公司三級環(huán)境管理架構推進節(jié)能環(huán)保工作��。總部級別的環(huán)境管理部門負責統(tǒng)籌集團的節(jié)能降碳目標�����、制定節(jié)能降碳工作計劃����、組織節(jié)能減排專業(yè)培訓,并對子公司進行監(jiān)督排查���。區(qū)域級環(huán)境管理部門負責落實總部制定的節(jié)能減排中長期發(fā)展戰(zhàn)略����,并統(tǒng)籌管理各區(qū)域的節(jié)能減碳工作���,負責把控區(qū)域節(jié)能減排情況���,并對總部進行匯報���。子公司環(huán)境管理部門需要按照總部要求來實施環(huán)保管理措施,推進節(jié)能減碳目標的實現(xiàn)�����。

圖 4? 海螺水泥三級環(huán)境管理體系

數(shù)據(jù)來源:海螺水泥社會責任報告�����,中大咨詢整理

2.建設低碳文化

海螺水泥針對不同的降碳場景采取相應的舉措來推進員工參與減碳�。首先,海螺水泥通過低碳文化宣傳幫助員工樹立低碳意識���,利用集團內網���、微信群����、海報等宣傳方式,持續(xù)加大低碳環(huán)保理念宣傳力度����。其次����,通過無紙化辦公����、應用節(jié)能燈具和定制空調等措施培養(yǎng)員工在工作中的低碳辦公習慣,降低集團商務樓宇辦公產生的碳排放�。最后,鼓勵員工低碳出行�,海螺水泥要求員工合理安排商務活動,減少不必要的出行�����,鼓勵日常商務出行優(yōu)先選擇乘坐公共交通�,同時提高視頻或者電話會議開展商務洽談的比例。

(五)低碳發(fā)展成效明顯

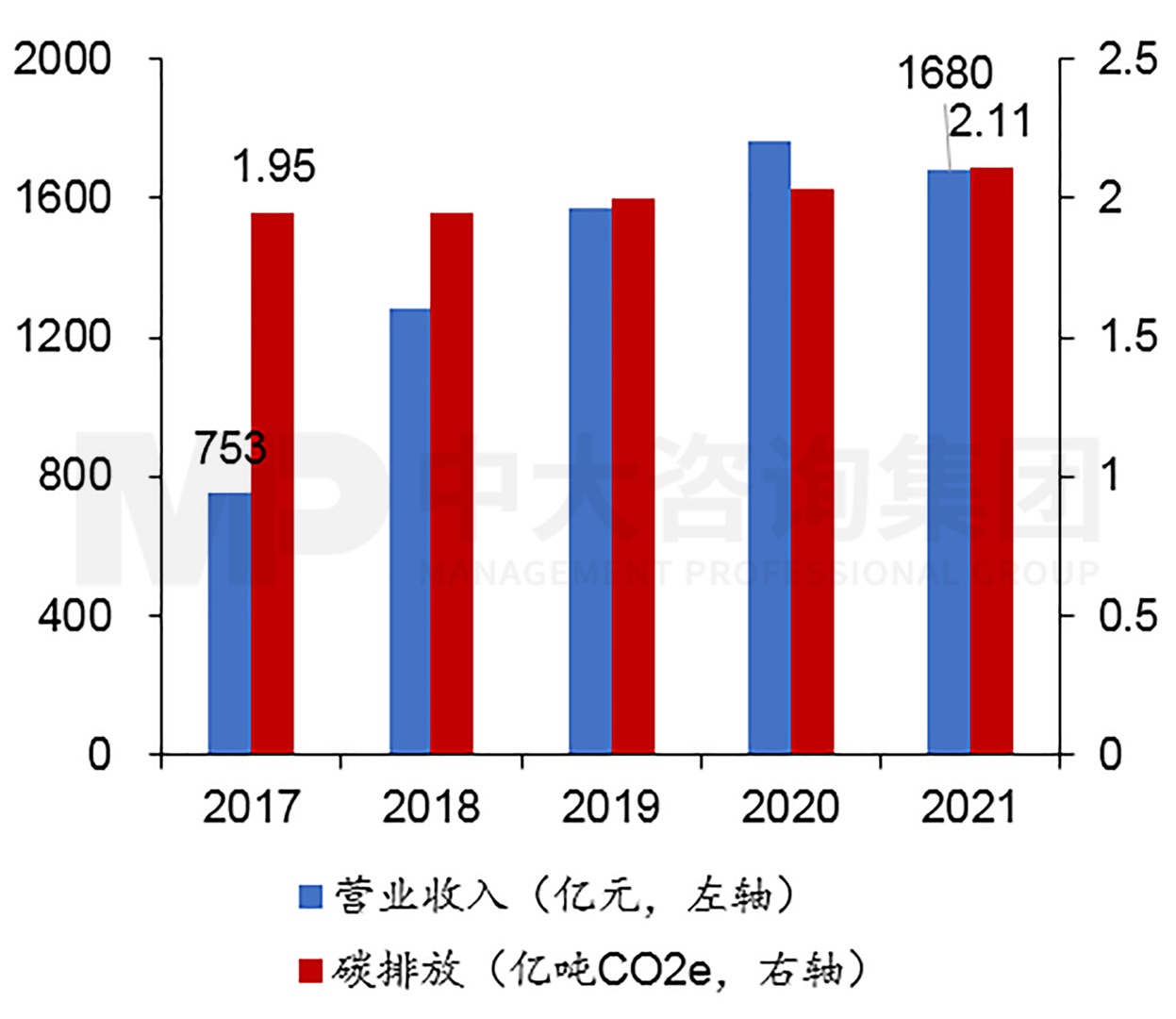

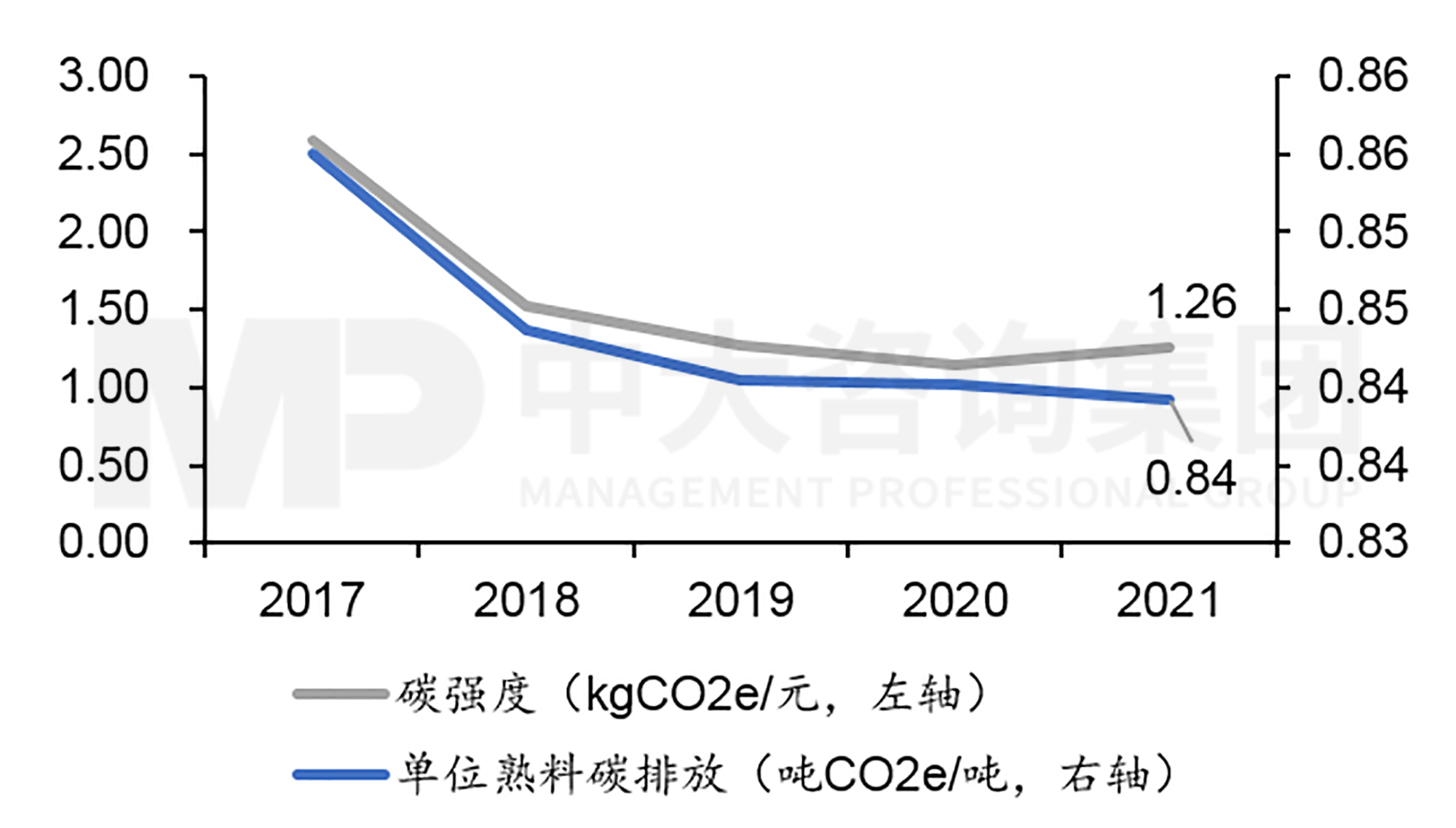

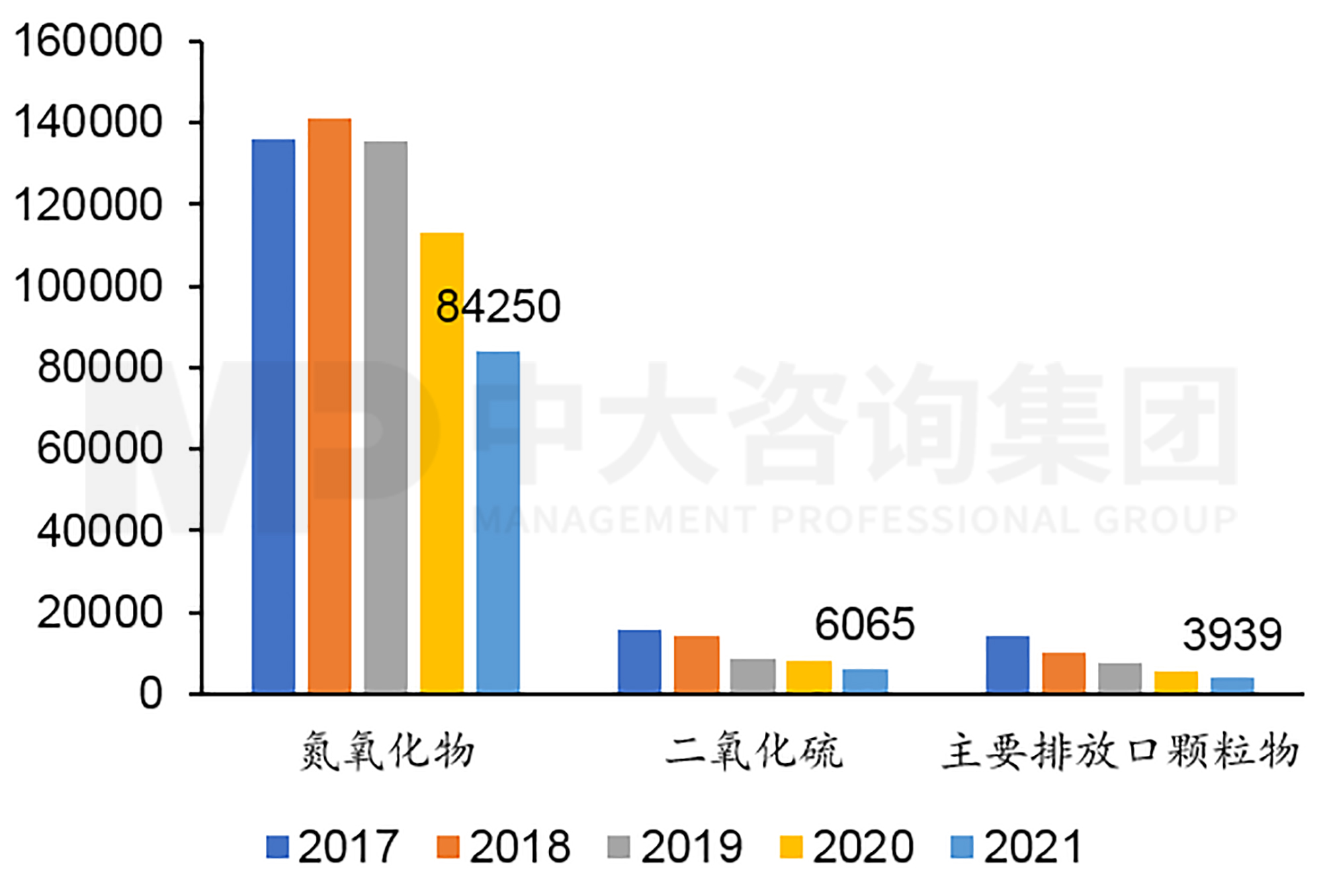

海螺水泥業(yè)務增長與碳排放逐步脫鉤���,且碳強度���、單位熟料碳排放、污染物排放持續(xù)下降,低碳發(fā)展取得良好成效���。在碳排放方面�,海螺水泥雖然碳排放仍在增長�����,但是營業(yè)收入在5年間復合增長率達17%��,而碳排放增長率僅為1.6%���,營業(yè)收入的增長已與碳排放逐步脫鉤����,而且降碳技術的應用使單位熟料碳排放�、碳強度逐年下降,海螺水泥的低碳發(fā)展取得了良好的效果�����。在污染物排放方面��,除2018年氮氧化物略有上升之外����,海螺水泥的氮氧化物、二氧化硫�、主要排放口顆粒物排放量逐年下降,水泥生產造成的環(huán)境污染水平逐年降低�����。

圖5? 2017-2021年海螺水泥營業(yè)收入與碳排放

數(shù)據(jù)來源:海螺水泥年報與社會責任報告����,中大咨詢整理

圖6? 2017-2021年海螺水泥碳強度與單位熟料碳排放

數(shù)據(jù)來源:海螺水泥年報與社會責任報告,中大咨詢整理

在污染物排放方面�,除2018年氮氧化物略有上升之外,海螺水泥的氮氧化物��、二氧化硫����、主要排放口顆粒物排放量逐年下降,水泥生產造成的環(huán)境污染水平逐年降低�����。

圖7? 2017-2021年海螺水泥污染物排放

數(shù)據(jù)來源:海螺水泥社會責任報告����,中大咨詢整理

三�、海螺水泥低碳布局啟示

海螺水泥重點從用能結構��、低碳循環(huán)����、技術創(chuàng)新、低碳管理等途徑推進公司的節(jié)能降碳��,力圖解決水泥行業(yè)降碳難度大的問題�。海螺水泥的舉措同樣為降碳難的其他行業(yè)生產型企業(yè)把握低碳發(fā)展痛點提供了經驗借鑒,從調整能源結構���、加強技術創(chuàng)新����、完善管理體系等方面推進節(jié)能減碳�,完成低碳發(fā)展布局。

(一)調整能源使用結構

水泥等高碳排放產品在生產過程中消耗了大量的化石能源與電力能源來供熱供電���,產生了大量碳排放�。因此高排放的生產型企業(yè)可以在工廠內建設光伏發(fā)電���、風力發(fā)電站���,充分利用可再生資源����,提高可再生能源在能源消耗中的使用比例����。同時���,搭建智能儲能系統(tǒng)���,對可再生能源發(fā)電進行調峰,還能將多余的電力并網賣出�,實現(xiàn)節(jié)能降碳并提高收益。此外��,還可以建設生物質能源燃料替代系統(tǒng)����,通過應用生物質能源提高碳利用效率,從而推進生產過程中的節(jié)能降碳�����。

(二)推動減碳技術創(chuàng)新

以直接排放為主的水泥等產品的碳排放主要來源是生產過程中的化學反應以及煤炭發(fā)電,因此高排放的生產型企業(yè)需要從搭建資源循環(huán)體系����、推動生產節(jié)能技改、應用數(shù)字化技術���、研發(fā)碳吸收技術等方面開展技術創(chuàng)新���,推進企業(yè)低碳發(fā)展。

在資源循環(huán)體系創(chuàng)新方面�����,依托于生產技術改進����,生產型企業(yè)需要在保證產品質量的基礎上實現(xiàn)對工業(yè)垃圾等廢棄物的消納,對廢棄物資源循環(huán)利用的同時減少產品原料的使用��,降低產品生產過程中的直接碳排放��。

在生產技術創(chuàng)新方面���,應用節(jié)能技改���、余熱發(fā)電�����、原料替代�����、燃料替代等技術,提高能源與原材料的利用效率����,降低碳強度與單位產品碳排放,實現(xiàn)企業(yè)的節(jié)能降碳����。

在碳吸收技術創(chuàng)新方面,高排放的生產型企業(yè)可以聯(lián)合科研院所�����、行業(yè)領先企業(yè)建立聯(lián)合實驗室����,推進碳捕集封存及利用技術的創(chuàng)新���,提高二氧化碳吸收與利用的能力,為實現(xiàn)企業(yè)碳中和奠定技術基礎��。

在數(shù)字化技術創(chuàng)新方面�,依托數(shù)字化平臺搭建原料開采、產品生產智能管控系統(tǒng)��,實現(xiàn)智能化礦山與智能化工廠�,對企業(yè)能耗進行控制,制定企業(yè)能耗優(yōu)化方法�����,推進節(jié)能降碳����。

(三)完善低碳管理體系

完善的環(huán)境治理體系是降碳技術能夠有效推進的保障,高排放的生產型企業(yè)可以搭建ESG治理架構��,形成ESG治理機制���。同時在ESG治理下的環(huán)境管理方面依托ISO140001環(huán)境管理體系認證�����,建立多級環(huán)境管理體系�,持續(xù)推進節(jié)能降碳工作。

低碳文化的構建有助于幫助員工養(yǎng)成節(jié)能降碳的習慣�����,不僅幫助企業(yè)降低成本��、貫徹節(jié)能理念��,更能幫助企業(yè)降低范圍三內的碳排放�����。因此���,水泥企業(yè)可以通過理念宣貫、員工培訓的方式來培養(yǎng)員工的習慣�����,形成企業(yè)整體的綠色低碳文化�����。