?? 企業(yè)在精益管理上可能面臨的問題

◆ 企業(yè)高層缺乏重視��,企業(yè)無相關(guān)的管理制度及標(biāo)準(zhǔn)��,精益管理體系一片空白�;

◆ 企業(yè)產(chǎn)銷計劃不均衡,生產(chǎn)中資源浪費較大��,成本較高��,效率低下���;

◆ 物料的供給節(jié)拍與生產(chǎn)節(jié)拍不匹配,出現(xiàn)供料過多���、供料不及時等困難����;

◆ 員工在精益管理意識方面的缺失���,企業(yè)現(xiàn)場整理整頓工作不到位���、未建立規(guī)范化的設(shè)備清掃維護(hù)標(biāo)準(zhǔn);

◆ 理論和實際相脫離的現(xiàn)象十分嚴(yán)重����,沒有正確結(jié)合自身的具體情況和條件去實施精益生產(chǎn)��;

◆ 企業(yè)的供應(yīng)鏈管理模式與實際生產(chǎn)不匹配�,亟需優(yōu)化……

?? 中大咨詢的解決思路

精益管理是一種先進(jìn)的管理理念�����,其本質(zhì)是利用最小的資源創(chuàng)造最大的價值����,達(dá)到效益最大化。全面的系統(tǒng)的創(chuàng)新性地推行精益管理����,成為不少行業(yè)龍頭企業(yè)的發(fā)展目標(biāo)。國內(nèi)企業(yè)諸如美的�����、海爾���、華為等企業(yè)都已建立起各具特色的精益管理模式并走向世界�����。目前���,國內(nèi)各行業(yè)如煙草行業(yè)�、電網(wǎng)行業(yè)都在推行精益管理����。

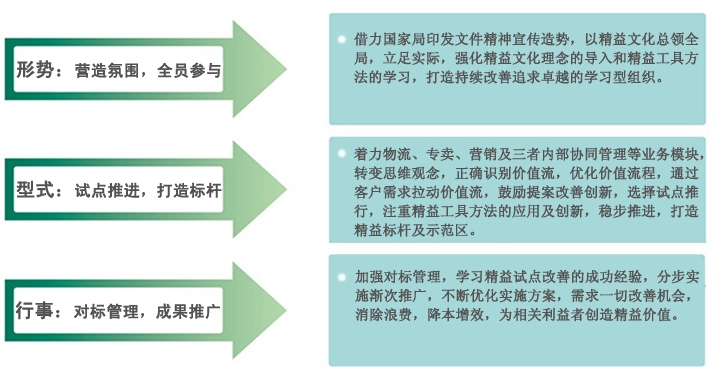

中大咨詢認(rèn)為,企業(yè)需要經(jīng)過三個階段實現(xiàn)從外延式發(fā)展到內(nèi)涵式管理的精益化戰(zhàn)略升級�。

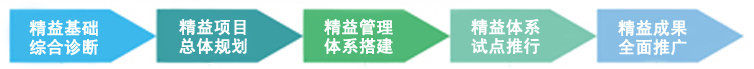

中大咨詢將按照精益基礎(chǔ)綜合診斷、精益項目總體規(guī)劃�����、精益管理體系搭建��、精益體系試點推行����、精益成果全面等五大步驟為企業(yè)量體裁衣����,幫助企業(yè)穩(wěn)步走上精益化管理道路。

?? 中大咨詢?yōu)槟峁┑姆?wù)

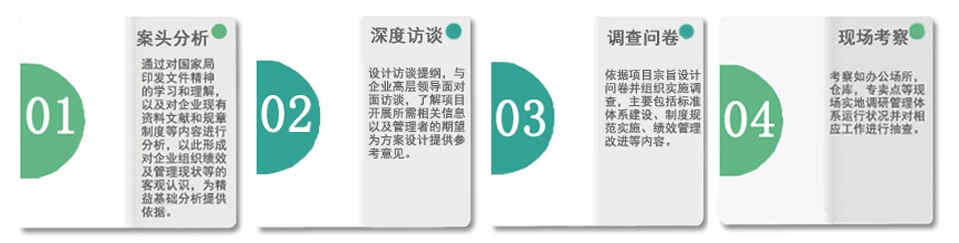

◆ 精益基礎(chǔ)綜合診斷:

我們通過案頭分析、調(diào)查問卷��、深度訪談及現(xiàn)場考察等方式對企業(yè)組織�、制度、流程����、標(biāo)準(zhǔn)、指標(biāo)等五大體系基礎(chǔ)進(jìn)行全面調(diào)研����,了解企業(yè)現(xiàn)行的研發(fā)、生產(chǎn)��、營銷�����、物流以及人事�����、行政��、財務(wù)等模塊管理規(guī)章制度是否健全��,并在此基礎(chǔ)上提供綜合診斷分析報告。

◆ 精益項目總體規(guī)劃:

我們將結(jié)合企業(yè)實際發(fā)展情況����,依據(jù)'全盤規(guī)劃、對標(biāo)提升�、追求效益、培養(yǎng)人才'等基本原則�����,秉承'分析企業(yè)背景�����、勾畫解決思路����、描繪改善目標(biāo)��、規(guī)劃實施路徑����、建立保障機制'等步驟,科學(xué)規(guī)劃���、合理設(shè)計���,分層次�、有秩序開展項目���,為企業(yè)提供可持續(xù)發(fā)展的精益管理總體規(guī)劃報告�。

◆ 精益管理體系搭建:

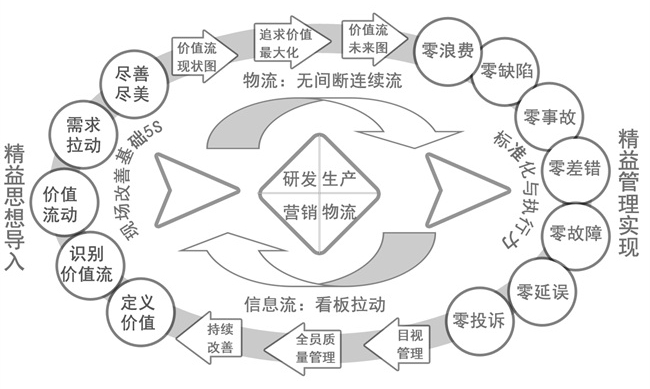

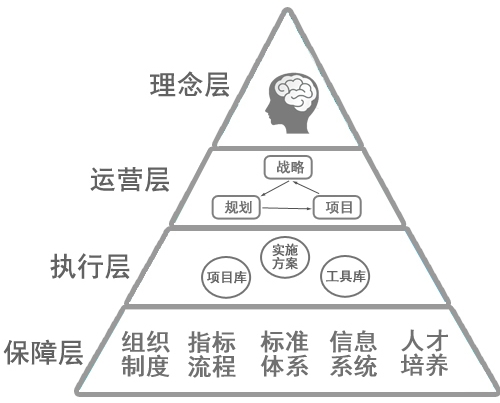

我們將基于精益項目總體規(guī)劃的解決思路(見圖一)�����,搭建從精益思想導(dǎo)入到精益管理實現(xiàn)的精益化橋梁�����,并結(jié)合行業(yè)特點及企業(yè)實情從理念層�����、運營層��、執(zhí)行層����、保障層等層面為企業(yè)量體打造精益管理體系(見圖二)�。

圖一

圖二

理念層:

知識層:了解精益管理基礎(chǔ)知識�����、理論���、方法��、工具等�����;

態(tài)度層:認(rèn)同精益思想�,積極參與公司精益管理提升�����;

行為層:落實各項精益管理措施����,內(nèi)化為行為員工的習(xí)慣�����。

運營層:

戰(zhàn)略統(tǒng)領(lǐng):'戰(zhàn)略-規(guī)劃-項目,戰(zhàn)略引領(lǐng)規(guī)劃�����,規(guī)劃分解項目���;

價值管控:以價值創(chuàng)造和'提質(zhì)���、增效、降本'為導(dǎo)向�����,實施戰(zhàn)略-規(guī)劃-項目過程管控��;

源頭精益:保持'戰(zhàn)略-規(guī)劃-項目'的高度一致性��,提高投入績效���,減少源頭浪費����。

執(zhí)行層:

精益項目設(shè)計:建立與提高資產(chǎn)利用率�,降低運營成本相一致的精益項目設(shè)計模式并自上而下展開��;

精益現(xiàn)場管理:圍繞戰(zhàn)略需要�����,建立作業(yè)層面現(xiàn)場精益化管理����,鼓勵基層自主創(chuàng)新����。

保障層:

精益管理環(huán)境:建設(shè)硬環(huán)境,建立常態(tài)流程優(yōu)化與固化機制��,夯實企業(yè)各項管理基礎(chǔ)��;建設(shè)軟環(huán)境���,建立溝通順暢的信息傳遞機制�����。

精益人才培養(yǎng):建立長效的精益學(xué)習(xí)和改進(jìn)機制�����,著力培養(yǎng)各層級員工的精益習(xí)慣�,建立推進(jìn)精益化實施的管理團(tuán)隊�。

◆ 精益體系試點推行:

導(dǎo)入6S現(xiàn)場管理方案:參考既往精益項目輔導(dǎo)方案,輔導(dǎo)企業(yè)制定6S推行手冊���,同時制定6S推進(jìn)方案的相關(guān)考核評分標(biāo)準(zhǔn)�����,保障6S現(xiàn)場管理有效推行��。

導(dǎo)入TnPM全面規(guī)范化生產(chǎn)維護(hù)方案:參考既往精益項目輔導(dǎo)方案�����,制定TnPM推行手冊����,同時制定TnPM推進(jìn)方案的相關(guān)考核評分標(biāo)準(zhǔn)����,保障TnPM全面規(guī)范化生產(chǎn)維護(hù)方案有效推行。

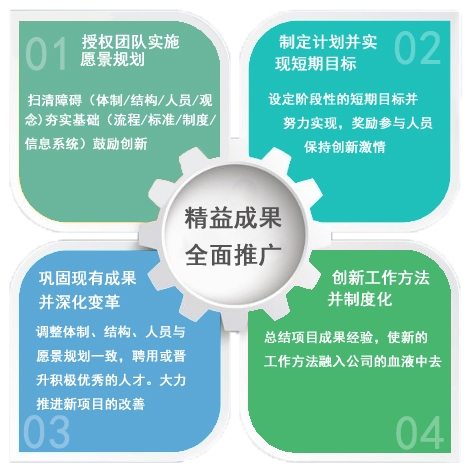

◆ 精益成果全面推廣:

總結(jié)精益改善試點的成功經(jīng)驗�����,按照如下步驟實施PDCA循環(huán),將精益管理的理念和方法融入到企業(yè)管理的血液中去�����,打造持續(xù)改善��、追求盡善盡美的精益企業(yè)文化��。

◆ 精益成果終期匯報:

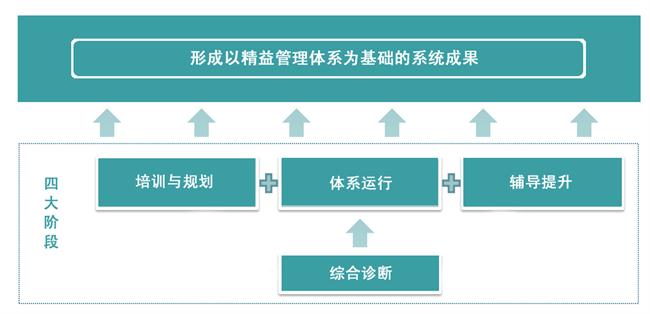

經(jīng)綜合診斷����、培訓(xùn)與規(guī)劃、體系運行�、輔導(dǎo)提升等階段最終可形成以精益管理體系為基礎(chǔ)的系統(tǒng)成果。

?? 我們使用的工具和方法

精益項目試點改善依賴于精益化管理工具����,因此需要建設(shè)配套的精益管理工具庫,作為精益項目實施的戰(zhàn)斗武器��。

◆ VSM價值流管理 ◆ CTR業(yè)務(wù)流程改善 ◆ SGA改善活動 ◆ SDA改善活動關(guān)鍵指標(biāo)改善小組 ◆ Kaizen持續(xù)改

◆ 5個WHY ◆ 可視化管理 ◆ PM分析 ◆ 改善提案 ◆ OPL單點教育 ◆ SOP標(biāo)準(zhǔn)作業(yè)程序 ……

?? 幫助您實現(xiàn)的價值

對于服務(wù)型企業(yè)而言�����,提升企業(yè)內(nèi)部流程效率,做到對顧客需求的快速反應(yīng)�,可以縮短縮短從顧客需求產(chǎn)生到實現(xiàn)的過程時間,大大提高了顧客滿意度�,從而穩(wěn)定和不斷擴(kuò)展市場占有率��。

對于制造型企業(yè)而言���,在以下方面已經(jīng)有無數(shù)的實踐證明是取得成效的:庫存大幅降低�,生產(chǎn)周期減短�����,質(zhì)量穩(wěn)定提高���,各種資源(能源�、空間�、材料、人力)等的使用效率提高�����,各種浪費減少、生產(chǎn)成本下降���,企業(yè)利潤增加���。同時,員工士氣���、企業(yè)文化��、領(lǐng)導(dǎo)力�����、生產(chǎn)技術(shù)都在實施中得到提升�����,最終增強了企業(yè)的競爭力���。具體表現(xiàn)如下:

◆?改善和提高企業(yè)形象:整齊、整潔的工作環(huán)境��,容易吸引顧客�����,讓顧客心情舒暢;同時�,由于口碑的相傳,企業(yè)會成為其它公司的學(xué)習(xí)榜樣�����,從而能大大提高企業(yè)的威望���。

◆?促成效率的提高:良好的工作環(huán)境和工作氛圍,再加上很有修養(yǎng)的合作伙伴����,員工們可以集中精神,認(rèn)認(rèn)真真地干好本職工作���,必然就能大大地提高效率���。試想,如果員工們始終處于一個雜亂無序的工作環(huán)境中��,情緒必然就會受到影響�。情緒不高��,干勁不大���,又哪來的經(jīng)濟(jì)效益?所以推動5S�,是促成效率提高的有效途徑之一。

◆?改善零件在庫周轉(zhuǎn)率:需要時能立即取出有用的物品�,供需間物流通暢,就可以極大地減少那種尋找所需物品時����,所滯留的時間。因此�,能有效地改善零件在庫房中的周轉(zhuǎn)率。

◆?減少直至消除故障�,保障品質(zhì):優(yōu)良的品質(zhì)來自優(yōu)良的工作環(huán)境。工作環(huán)境��,只有通過經(jīng)常性的清掃��、點檢和檢查�,不斷地凈化工作環(huán)境,才能有效地避免污損東西或損壞機械���,維持設(shè)備的高效率��,提高生產(chǎn)品質(zhì)�����。

◆?保障企業(yè)安全生產(chǎn):整理����、整頓、清掃��,必須做到儲存明確�,東西擺在定位上物歸原位,工作場所內(nèi)都應(yīng)保持寬敞����、明亮���,通道隨時都是暢通的�����,地上不能擺設(shè)不該放置的東西��,工廠有條不紊��,意外事件的發(fā)生自然就會相應(yīng)地大為減少����,當(dāng)然安全就會有了保障。

◆?降低生產(chǎn)成本:一個企業(yè)通過實行或推行精益管理���,它就能極大地減少人員�����、設(shè)備�����、場所�、時間等這幾個方面的浪費��,從而降低生產(chǎn)成本����。

◆?改善員工的精神面貌,使組織活力化:員工都有尊嚴(yán)和成就感��,對自己的工作盡心盡力�����,并帶動改善意識形態(tài)。

◆?縮短作業(yè)周期:通過實施整理�����、整頓�����、清掃�����、清潔來實現(xiàn)標(biāo)準(zhǔn)的管理����,企業(yè)的管理就會一目了然,使異常的現(xiàn)象很明顯化����,人員��、設(shè)備�、時間不會造成浪費�。企業(yè)生產(chǎn)能相應(yīng)地非常順暢����,作業(yè)效率必然就會提高,作業(yè)周期必然相應(yīng)地縮短����。